【導(dǎo)讀】由于造成連接器磨損機(jī)制可能非常復(fù)雜,因此本文討論僅限于對連接器磨損過程的一些簡單觀察。磨損可以用一個(gè)簡單的方程式來描述,盡管方程式中參數(shù)的含義可能相當(dāng)復(fù)雜。

連接器磨損對連接器的性能影響巨大,因?yàn)槟p過程消除了為接觸材料提供腐蝕保護(hù)的連接表面層。最常用的接觸材料是銅合金,所有這些材料在典型的連接器工作環(huán)境中都容易腐蝕。

連接器磨損有兩個(gè)主要原因。最明顯的一種情況是,當(dāng)插頭和插座接觸面互相滑動(dòng)接觸時(shí),每次咬合過程都會(huì)發(fā)生磨損。第二種是連接器使用期間由于微動(dòng)而產(chǎn)生的磨損。微動(dòng)是由機(jī)械擾動(dòng)或熱膨脹錯(cuò)配力引起的小尺度運(yùn)動(dòng),從幾微米到幾十微米。

首先,磨損機(jī)制可能非常復(fù)雜,因此本文討論僅限于對連接器磨損過程的一些簡單觀察。磨損可以用一個(gè)簡單的方程式來描述,盡管方程式中參數(shù)的含義可能相當(dāng)復(fù)雜。方程式如下:

V = k F L/H

其中V是磨損體積(在單個(gè)磨損體中從界面移除的金屬的體積),k是磨損系數(shù),F(xiàn)是施加的載荷(連接器的接觸法向力),L是磨損體的位移長度,H是接觸金屬的硬度。

對F、L和H的解釋相對簡單。接觸力F是連接器設(shè)計(jì)參數(shù)。磨損體的長度是咬合時(shí)的嚙合長度,或微動(dòng)位移的長度。接觸咬合長度是連接器的設(shè)計(jì)參數(shù),但微動(dòng)位移的長度與許多參數(shù)有關(guān)。在方程式中,H是接觸金屬的硬度。

對于這類材料,硬度是確定的。對于兩種不同的金屬,它是復(fù)合硬度。在連接器中,兩個(gè)接觸表面光潔度一般相同,如金,但鎳底板的厚度和觸頭材料的硬度可能不同,因此復(fù)合硬度是合適的。然而,對于給定的連接器,F(xiàn)、L和H可以被認(rèn)為是“已知的”。

磨損量V需要一些解釋。連接器磨損量的參數(shù)是每一次磨損體中表面厚度的損失。V=at,其中A是接觸界面的面積,t是被移除的材料的厚度。A取決于幾何設(shè)計(jì)。磨損是由于針點(diǎn)接觸到一個(gè)表面,而不是一個(gè)厘米直徑的球軸承;對于幾何設(shè)計(jì)來說是很重要的。同樣,對于給定的連接器,這種關(guān)聯(lián)也可以被認(rèn)為是“已知的”。

但是k是一個(gè)許多參數(shù)的變化因子。其中最重要的參數(shù)是接觸力F、硬度H、接觸幾何形狀、表面粗糙度以及接觸表面的潤滑狀態(tài)等。再次強(qiáng)調(diào),F(xiàn),H,接觸幾何設(shè)計(jì),和表面粗糙度,對給定的連接器來說是“已知的”。潤滑狀態(tài)取決于使用連接器的環(huán)境。我認(rèn)為,實(shí)際上,接觸力是連接件的k中最重要的參數(shù),原因如下。

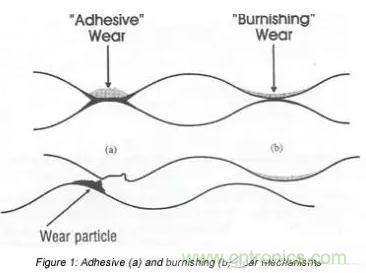

如圖1所示,圖示了兩個(gè)接觸面。需要注意的是,在接觸界面的微尺度上,所有的表面都是粗糙的。為了簡單起見,給出了兩個(gè)接觸點(diǎn)或凹凸點(diǎn)。在下面的討論中,假設(shè)第一個(gè)接觸點(diǎn)創(chuàng)建接口(圖1中的a),并且隨著負(fù)載的不斷增加,使表面更加緊密,接口(b)開始起作用。

在這些條件下,界面(a)比界面(b)經(jīng)歷更多的變形。由于凹凸不平的接觸很小,變形將是塑性的,凹凸不平的徑向流動(dòng)會(huì)隨著凹凸不平的頂部相互平緩而發(fā)生。這種徑向流動(dòng)破壞了表面膜和表面污染物,并有助于創(chuàng)建所需的金屬接觸界面。所創(chuàng)建的金屬界面將經(jīng)歷一定程度的“冷焊”。

簡單地說,“冷焊”意味著金屬表面通過凹凸不平的界面相互連接在一起,就像金屬鍵是在金屬內(nèi)部形成的一樣。由于凹凸不平的變形,凹凸不平的金屬也被硬化。在創(chuàng)建接口(b)時(shí)也會(huì)發(fā)生相同的過程,但程度較小。這意味著界面(a)將比界面(b)更強(qiáng),因?yàn)檩^大的變形為“冷焊”創(chuàng)造了更大的接觸面積,而且它也經(jīng)歷了更大程度的硬化。

考慮到這些界面特征,當(dāng)剪應(yīng)力施加到系統(tǒng)時(shí)會(huì)發(fā)生什么。由于(a)是較強(qiáng)的界面,施加的應(yīng)力必須足以破壞(a)處的界面,而(b)處的較弱的界面則隨之出現(xiàn)。

從磨損的角度來看,界面斷裂是關(guān)鍵??紤]接口(a)的狀態(tài)。經(jīng)過“冷焊”和硬化。事實(shí)上,由于界面硬化,(a)可能具有比原有金屬本身更高的內(nèi)聚力,凹凸不平的分離可能發(fā)生在原有金屬內(nèi)部,如圖1所示,而不是直接發(fā)生在界面上。由此產(chǎn)生的磨損顆粒就是方程式中的磨損體積V。

在(b)處較弱的界面可能在原始界面處或附近斷裂,很少發(fā)生磨損。(a)處的磨損過程通常稱為粘著磨損,(b)處的磨損過程稱為拋光磨損。如果在放大鏡下觀察連接器咬合過程中產(chǎn)生的磨損軌跡,在30~50倍放大時(shí),粘著磨損軌跡將顯示出磨損顆粒的跡象,并顯得有些粗糙,而拋光磨損軌跡將顯得光滑和光亮。

如果粘著磨損過程中產(chǎn)生的磨損顆粒經(jīng)過變形足夠硬化,在接觸界面上就會(huì)充當(dāng)磨料,即所謂的三體磨料磨損,一種額外的磨損就會(huì)產(chǎn)生作用。

回到k,顯然,磨損機(jī)制從拋光到粘著磨損的變化將反映在磨損系數(shù)k值的顯著增加上。在拋光磨損過程中,k隨接觸力的增大而增大。然而,當(dāng)接觸力增加到粘著磨損變得活躍的程度時(shí),k就會(huì)不連續(xù)地、潛在地顯著增加。

接觸力的大小導(dǎo)致k的不連續(xù)變化將主要取決于連接器的潤滑狀態(tài)。對于清潔的表面,過渡范圍將是幾克到幾十克,而對于潤滑良好的表面,過渡可能不會(huì)發(fā)生,直到接觸力加大到數(shù)百克才發(fā)生。

綜合考慮連接器的性能。在可以接受/需要低接觸力的應(yīng)用中,例如在小電流、高pin數(shù)的低咬合力和高耐久性應(yīng)用中,預(yù)期的磨損機(jī)制是拋光磨損,并且磨損率將很低。

一般來說,功率應(yīng)用將需要更高的接觸力,以滿足在電阻和穩(wěn)定性方面對接觸界面的更高要求。在這種情況下,粘合劑和磨料磨損機(jī)制可能更活躍。這是許多功率連接設(shè)計(jì)利用多個(gè)接觸梁的原因之一。

這些系統(tǒng)降低了連接器電阻,因?yàn)槎鄠€(gè)梁是電并聯(lián)的,并且它們也可以設(shè)計(jì)成具有較低的接觸力,以減少粘合劑和磨料磨損的可能性。

當(dāng)然,在連接器系統(tǒng)的設(shè)計(jì)和制造中,磨損問題需要最佳的解決方法。由于磨損率與硬度成反比,錫成品連接器的磨損率將高于金連接器。這種關(guān)系也說明了為什么通常使用所謂的硬金。

另一個(gè)影響黃金成品連接器磨損的設(shè)計(jì)參數(shù)是鎳底板。光潔度的高低會(huì)影響連接器在沒有磨損的情況下所能承受的磨損次數(shù)。這方面要考慮薄金或閃光金等。如果發(fā)現(xiàn)連接器系統(tǒng)在磨損性能方面不足,則接觸潤滑劑能夠充分提高性能,以滿足應(yīng)用要求。連接器的設(shè)計(jì)需要充分考慮磨損問題,否則對連接器性能的影響將是致命的。