【導讀】如今,3D打印技術早已普及,人們對其也不再感到陌生。不過,最近網(wǎng)絡上流行的幾個有關3D打印的演示動圖似乎顯得格外酷炫而特別:在五顏六色的液體中,埃菲爾鐵塔、“富勒烯”形狀的空心球體等模型像變魔術一樣被從液面上“拉”了出來。

這些神奇的動圖都出自最近發(fā)表在《科學》(Science)上的一篇有關3D打印技術的研究論文。這種新技術顯然也征服了期刊的編輯,在期刊封面上都出現(xiàn)了這個從液體中打印出來的“倒立鐵塔”的身影。那么,這種液體3D打印技術究竟有什么過人之處?球和塔又是怎么從液體里“拉”出來的呢?

《科學》封面上的3D打印

液體如何變固體?

把相對容易流動的液體材料變成固體,這種思路其實并不新鮮,硫化橡膠就是這種材料加工方式的典型例子。那么,固化的過程是如何發(fā)生的呢?下面,就讓我們來看圖說話:

在圖中,小a、小b、小c等等是一群活潑的聚合物分子,因為這些鏈狀的分子之間很容易相互移動,所以看上去是一灘黏黏的液體(有時候可能粘度很大,比如硫化前的天然橡膠,它從樹上滴下來的速度非常緩慢)。有一天惡魔把一把單純善良的固化劑混進了小兄弟里面,小兄弟活潑依舊,絲毫沒有發(fā)現(xiàn)危險的存在。突然有一天惡魔把這灘小兄弟連固化劑一起放進了高溫高壓的一個東西里面(一般稱為硫化機/熱壓機),然后看似無害的固化劑長出了魔爪,死死抓住了小兄弟們,一個又一個的魔爪分別抓住不同的兄弟們,產(chǎn)生了很多交聯(lián)結構,即使沒有了高溫高壓也不會再放開。最后小兄弟們再也不能隨便活動了,這灘液體也變成了硬硬的一塊——這就是固化過程的通(dou)俗(bi)解釋。當然也有些固化劑的固化原理是引發(fā)小分子聚合物上的基團相互反應的,這種一般被稱為引發(fā)劑。

小球怎么被“拉”出來?

在從液體里“拉”出固體的3D打印技術當中,活化固化劑的方式從熱壓變成了光,所以這種技術被稱為立體光固化成型(SLA)。這里所用到的液體材料被稱為光敏樹脂,一般是環(huán)氧樹脂或不飽和聚酯等摻雜一些對特定波長敏感的光引發(fā)劑制成的。這類技術本身也并不是什么新生事物了,它的歷史可以追溯到1984年。

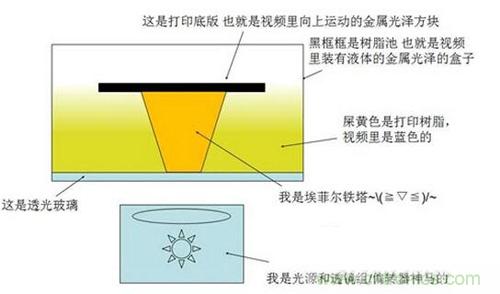

簡單來說,立體光固化的過程就是光照射光敏樹脂表面,使其固化成薄薄的一層固體,已經(jīng)固化完成的部分被一塊基板黏附著,逐漸與光照射面拉開一定距離(通常是每次移動十幾個微米),然后在上一層固化樹脂的基礎上再進行下一層的照射和固化。經(jīng)過層層固化疊加之后,最終就形成一個完整的立體結構。下面這張圖表示的就是SLA設備的基本結構,固化反應發(fā)生在打印樹脂與透光玻璃板的交界面上,由于光照射面在液面的下方,打印的過程看上去就像從液體里“拉”出了打印制件一樣。

CLIP:更快、更光滑

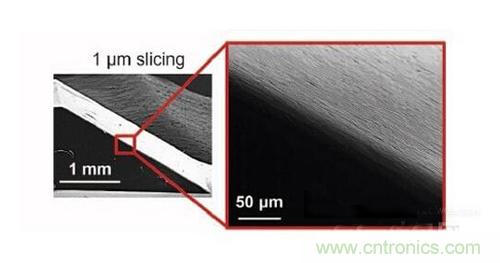

而這次的論文展示的是一種名叫連續(xù)液態(tài)界面制造(CLIP)的改良技術,從本質上講,它也是立體光固化技術的一種。但作為登上《科學》封面的新技術,它絕不僅僅是這么簡單。CLIP技術不僅可以穩(wěn)定地提高3D打印速度,同時還可以大幅提高打印精度。這種新型的CLIP技術制作一個普通模型所需要的時間只有短短幾分鐘,與傳統(tǒng)方法相比快了幾十倍。而且,它還可以相對輕松地得到無層面(layerless)的打印制品(參見下圖)。與傳統(tǒng)光固化技術相比,CLIP帶來的這種改變可以堪稱是革命性的。

打印制品的顯微結構

所有的3D打印過程都需要面對打印精度與打印速度的權衡問題。比如平時最常見的熔絲沉積(FDM)的打印方式,這種方式需要將加熱熔化的材料像擠奶油一樣地擠出來,并逐層堆積形成需要的形狀。擠出的熔化材料的粗細會直接影響制品的精度和打印速度,在實際操作中,打印精度往往讓步于打印速度。為了在人們能夠接受的時間內(nèi)得到制品,F(xiàn)DM制品的表面幾乎都會留下明顯的平行紋理。傳統(tǒng)的SLA技術雖然每一層的打印速度快于FDM,并且可以通過將模型切成更薄切片進行打印的方法來使層面結構變得相對不那么明顯,但是要做到無層面結構幾乎是不可能的。即使在保證最基礎打印精度的情況下進行打印,我們采用SLA技術的一個變種DLP(它采用投影儀作為光源,而不是像傳統(tǒng)SLA那樣使用紫外激光)技術打印一個15厘米高的埃菲爾鐵塔模型也需要大約2小時。然而,這種新型的CLIP技術卻打破了這種兩難局面,在保證精度的前提下極大地提高了打印速度。它為什么能產(chǎn)生如此革命性的改變?把打印面放大來仔細對比研究一下,就能發(fā)現(xiàn)其中的玄機:

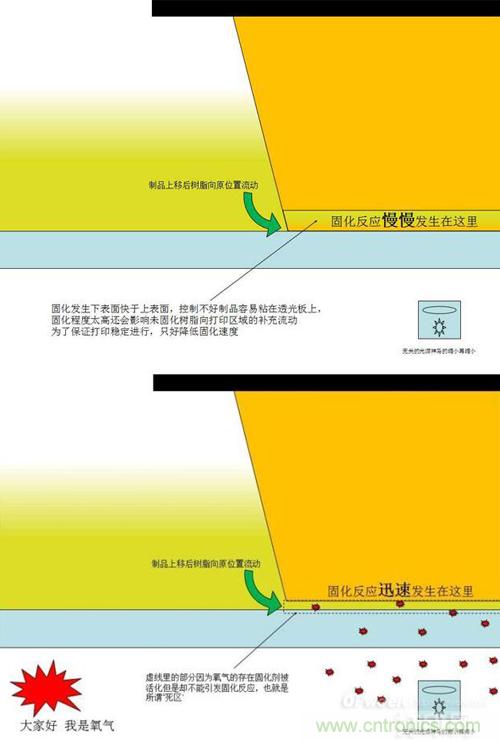

傳統(tǒng)SLA技術(上圖)與改良的CLIP技術(下圖)對比

傳統(tǒng)SLA技術的固化受光引發(fā)劑種類、光引發(fā)劑濃度、光照強度和照射時間等條件的影響,一般引發(fā)劑濃度越高,光強度越高固化速度越快。光的強度會隨著射入物體的深度逐漸降低,只有靠近照射面的一小部分會固化的相對均勻和徹底,理論上打印的精度完全取決于具有足夠能量激活引發(fā)劑的光能夠穿透多深的樹脂。理論上講,只要提高引發(fā)劑濃度和光強就可以加快打印速度,但因為固化反應發(fā)生在樹脂與透光板的交界面上,過快的反應速度很容易使制件和透光板粘在一起,導致打印失敗。

在此前,解決這一問題的方法主要是降低固化速度,在樹脂完全固化之前移動底板,使部分固化的樹脂與透光板脫離接觸,新的低粘度樹脂會補充到原來的位置,然后再開始下一層的固化。但這樣一來,打印速度就無法有效提高了。

而在新的CLIP系統(tǒng)中,研究者們通過固化-阻聚效應的平衡巧妙地解決了這個問題。CLIP底面的透光板采用了透氧、透紫外光的特氟龍材料(聚四氟乙烯),而透過的氧氣進入到樹脂液體中可以起到阻聚劑的作用,阻止固化反應的發(fā)生。氧氣和紫外光照的作用在這個區(qū)域內(nèi)會產(chǎn)生一種相互制衡的效果:一方面,光照會活化固化劑,而另一方面,氧氣又會抑制反應,使得靠近底面部分的固化速度變慢(也就是所謂的“dead zone”)。當制件離開這個區(qū)域后,脫離氧氣制約的材料可以迅速地發(fā)生反應,將樹脂固化成型。在傳統(tǒng)的SLA技術中,抑制固化的氧氣本來是人們避之不及的存在,但是經(jīng)過巧妙設計之后,它反而成了提高打印效率的幫手,這也算是一種相當戲劇性的逆轉。

除了快,CLIP系統(tǒng)也提高了3D打印的精度,而這一點的關鍵還也在“死區(qū)”上。傳統(tǒng)的SLA技術在打印換層的時候需要拉動尚未完全固化的樹脂層,為了不破壞樹脂層的結構,每個單層切片都必須保證一定的厚度來維持強度。而CLIP的固化層下面接觸的是液態(tài)的“死區(qū)”,不需要擔心它與透光板粘連,因此自然也更不容易被破壞。于是,樹脂層就可以被切得更薄,更高精度的打印也就能夠實現(xiàn)了。

這樣的方法聽起來很簡單,不過為了讓它順利工作,研究人員們也進行了相當復雜的計算與調(diào)試。通過合適的打印條件和原料液配方控制,困擾3D打印技術已久的高速連續(xù)化打印問題在CLIP技術中被完全克服,這是高分子學科工程史上一次融合應用的創(chuàng)舉,登上《科學》封面確實當之無愧。