【導讀】分析了上橋臂PWM 調(diào)制、下橋臂恒通調(diào)制方式時的端電壓波形,討論相應的反電動勢過零點檢測方法。在PWM 調(diào)制信號開通狀態(tài)結(jié)束時刻對端電壓進行采樣,由軟件算法確定反電動勢過零點. 針對電機運行時存在超前換相或滯后換相的情況,通過設置合理的延遲時間來實現(xiàn)最佳換相。

摘要

分析了上橋臂PWM 調(diào)制、下橋臂恒通調(diào)制方式時的端電壓波形,討論相應的反電動勢過零點檢測方法. 在PWM 調(diào)制信號開通狀態(tài)結(jié)束時刻對端電壓進行采樣,由軟件算法確定反電動勢過零點. 針對電機運行時存在超前換相或滯后換相的情況,通過設置合理的延遲時間來實現(xiàn)最佳換相. 針對實際電機存在反電動勢過零點分布不均勻的情況,根據(jù)過零點間隔時間存在著周期性規(guī)律,提出一種新的延遲時間設置方法,使換相點位于相鄰過零點的中間位置,實現(xiàn)了電機的準確換相. 實驗驗證了所提出方法的可行性和有效性.

無刷直流電機(BLDCM )具有結(jié)構(gòu)簡單、運行效率高和調(diào)速性能好等優(yōu)點,在工業(yè)和商業(yè)領(lǐng)域得到廣泛應用. 近年來, 無刷直流電機的無位置傳感器控制一直是國內(nèi)外的研究熱點,較為常見的轉(zhuǎn)子位置信號檢測方法有反電動勢法、定子電感法、續(xù)流二極管法、磁鏈估計法和狀態(tài)觀測器法等,其中反電動勢法最為有效實用.

速時, 分別在PWM 關(guān)斷和開通階段檢測反電動勢,采用2個不同的參考電壓獲得反電動勢過零點,而不需位置傳感器和電流傳感器,但增加了硬件電路的復雜性. 文獻通過比較懸空相繞組端電壓和逆變器直流環(huán)中點電壓的關(guān)系,獲得反電動勢過零點. 該方法無需重構(gòu)電機中性點, 不使用濾波電路,但需采用硬件電路比較得到過零點.

提出了在on _pwm 調(diào)制方式時的反電動勢過零點檢測方法,采用內(nèi)置AD 的微控制器在PWM開通時檢測懸空相端電壓,軟件算法中使用簡單的代數(shù)運算,獲得準確的過零點信號. 目前,關(guān)于反電動勢法的研究多集中在反電動勢過零點的檢測電路方法和由濾液電路引起的相位誤差的消除或補償方法,但在準確換相方面的研究尚不夠深入.

直接反電動勢法原理

無刷直流電機一般采用“兩相導通三相六狀態(tài)”運行方式, 每個工作狀態(tài)只有兩相繞組導通,第三相繞組處于懸空狀態(tài),被用來檢測反電勢過零點. 在檢測到反電動勢過零點后, 根據(jù)換相點滯后過零點30°電角度, 設置對應的延遲時間. 當延遲時間到達后,電機換相進入下一個工作狀態(tài).

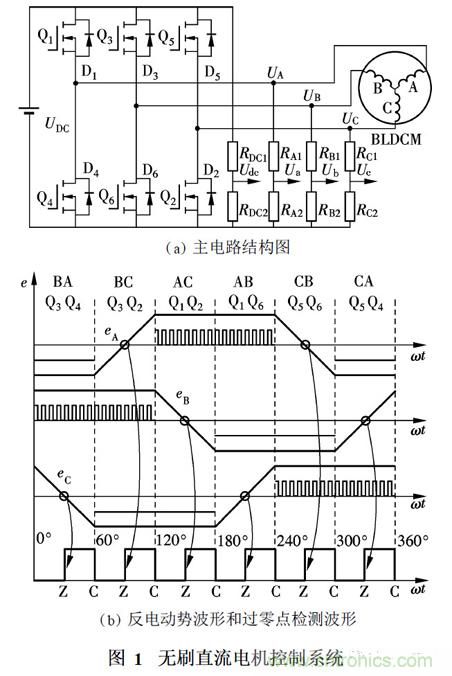

本文采用基于端電壓的直接反電動勢檢測電路,通過檢測懸空相繞組的端電壓信號來獲得反電動勢過零點. 采用分壓電阻對端電壓和直流側(cè)電壓進行同比例分壓,使分壓后的被測信號落在采樣單元允許的輸入范圍內(nèi). 圖1 ( a)為主電路和直接反電勢法分壓電路,端電壓UA , UB , UC 和UDC經(jīng)過分壓后分別為Ua , Ub , Uc 和Udc.

理想的反電動勢波形為正負交變的梯形波,且以電機中心點為參考點,圖1 ( b)中, eA , eB , eC 分別表示三相反電動勢. 電機在一個周期內(nèi)共有6個工作狀態(tài),每隔60°電角度工作狀態(tài)改變一次, 每個功率開關(guān)導通120°電角度. 工作狀態(tài)可以由導通的兩相繞組和2個功率開關(guān)表示,如圖1 ( b)所示,BA 表示電流從B 相繞組流入,從A 相繞組流出;Q3Q4 表示B 相上橋臂和A 相下橋臂的2個功率開關(guān)導通. 過零點檢測波形表示反電動勢過零點和換相點, 其中, Z為反電動勢過零點, C 為換相點.反電勢過零點和換相點均勻分布,彼此間隔30°電角度.

反電動勢過零點檢測方法

無刷直流電機控制可以采用多種PWM 調(diào)制方式. 采用的調(diào)制方式不同, 呈現(xiàn)的端電壓波形也不同. 本文采用上橋臂PWM 調(diào)制,下橋臂恒通(H _pwm 2L _on )的調(diào)制方式. 以A 相為例, 假設PWM 占空比為50% ,忽略高頻開關(guān)噪聲和換相續(xù)流產(chǎn)生的脈沖毛刺,理想的端電壓波形如圖2 ( a)所示. 在一個周期范圍內(nèi),將A 相端電壓波形劃分為BA, BC, AC, AB, CB 和CA 六個區(qū)域,每個區(qū)域?qū)粋€工作狀態(tài). 端電壓波形的上升部分和下降部分為BC區(qū)和CB 區(qū),此時A 相處于懸空狀態(tài).

BA 和CA 區(qū)為A 相下橋臂開關(guān)導通階段, Q4處于恒通狀態(tài), A 相繞組與直流側(cè)電壓的負極相連,端電壓被鉗制到直流側(cè)電壓的負極電位. 由于直流側(cè)電壓的負極為端電壓的參考點,此時端電壓為零.

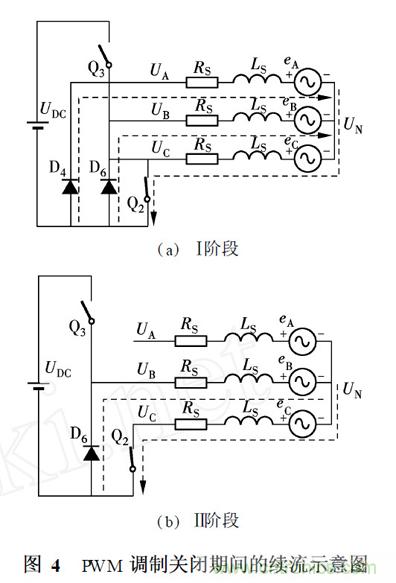

AC 和AB 區(qū)為A 相上橋臂開關(guān)PWM 調(diào)制階段. 以AC區(qū)為例,在PWM 開通期間, Q1 和Q2 導通, A 相繞組與直流側(cè)電壓的正極相連, 端電壓為UDC ;在PWM 關(guān)閉期間, Q1 關(guān)閉, Q2 導通,由于繞組阻抗呈感性, A 相下橋臂的反并聯(lián)二極管D4 導通續(xù)流,此時A 相繞組與直流側(cè)電壓的負極相連,端電壓為零.

BC和CB 區(qū)為A 相懸空階段,將2個區(qū)域各自分為Ⅰ和Ⅱ兩個時段,如圖2 ( b)所示. 以BC 區(qū)為例,此時電流從B 相繞組流進, C 相繞組流出,如圖3所示. 圖中, RS 和LS 分別表示定子繞組的等效電阻和電感, UN 為電機中心點電壓, i為相電流. 忽略功率開關(guān)和二極管的正向?qū)▔航? 根據(jù)基爾霍夫電壓定律可得

本文在PWM 調(diào)制開通狀態(tài)結(jié)束時刻對懸空相的端電壓進行采樣. 由于硬件電路存在延時效應,采樣時功率開關(guān)尚未關(guān)斷, 相當于在PWM 調(diào)制開通期間采樣,此時被采樣的電壓信號受開關(guān)噪聲影響較小. 根據(jù)式( 5) , 當檢測到A 相端電壓值為直流電壓值的一半時, A 相反電動勢過零, UA 和UDC /2的比較就相當于eA 和0的比較.

反電動勢過零點檢測方法簡單準確,使用軟件算法判斷反電勢過零點. 硬件電路只要選擇阻值和功率都合適的電阻用于分壓,不需要重構(gòu)電機中心點,也不需要低通濾波器,信號沒有相位延時,也不采用比較器來檢測過零點. 硬件電路結(jié)構(gòu)簡單, 適合低成本應用.

延遲時間設置方法

最佳換相邏輯是指繞組在梯形波反電勢的平頂部分導通, 與之對應的最佳換相位置是指在換相完成后,定子磁勢超前轉(zhuǎn)子磁勢120°電角度,如圖5所示. 其中, Fa 和Fr 分別表示定子磁勢和轉(zhuǎn)子磁勢. 在一個工作狀態(tài)內(nèi)定子磁勢平均超前轉(zhuǎn)子磁勢90°電角度,平均電磁轉(zhuǎn)矩最大.

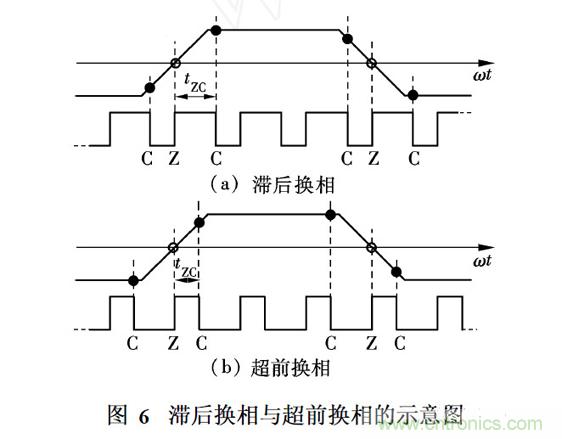

若在換相時刻轉(zhuǎn)子已經(jīng)轉(zhuǎn)過最佳換相位置,則表現(xiàn)為滯后換相,換相點在時間軸上相對最佳換相位置右移,端電壓波形不對稱, 右側(cè)的部分波形被湮沒,過零點到換相點的延遲時間tZC偏大,如圖6所示. 滯后換相時, 轉(zhuǎn)子超過最佳換相位置的角度應小于30°電角度, 若換相嚴重滯后, 下次過零點將被湮沒而檢測不到,引起電機失步. 反之,若轉(zhuǎn)子還沒有到達最佳換相位置就換相,則為超前換相,換相點在時間軸上相對最佳換相位置左移,端電壓的部分左側(cè)波形被湮沒,過零點到換相點的延遲時間tZC偏小. 滯后換相和超前換相都會引起電機電磁轉(zhuǎn)矩波動,轉(zhuǎn)子運轉(zhuǎn)不平穩(wěn). 實測的端電壓波形(通道1)如圖7所示,通道2為過零點檢測波形,上升沿與下降沿分別對應過零點與換相點.

根據(jù)過零點超前換相點30°電角度的原理,在檢測到過零點后,設置延遲時間tZC確定換相點. 理想運行狀態(tài)下,過零點與換相點等間隔分布,彼此相差30°電角度. 因此, 可根據(jù)過零點的間隔時間來設置延遲時間,傳統(tǒng)的延遲時間設置方法是將延遲時間設置為上次過零點到本次過零點時間的一半,如圖8所示. 圖中, Z ( k) , C ( k)分別表示第k次過零點和第k次換相點,當檢測到第k次過零點時,延遲時間如下設置:

式中, TZZ ( k - 1)為第k - 1次過零點到第k次過零點的時間; tZC ( k)為第k次過零點到第k次換相點的延遲時間.

將設置好的延遲時間載入寄存器,計數(shù)器開始計時. 到達預設的延遲時間后,電機換相進入下一個工作狀態(tài),定子磁勢步進一次. 換相點位于相鄰過零點的中間位置,電機在最佳換相位置換相,平均電磁轉(zhuǎn)矩最大,端電壓波形呈對稱狀態(tài). 當反電動勢過零點分布均勻時,傳統(tǒng)的延遲時間設置方法能較好地實現(xiàn)無刷直流電機的無位置傳感器控制.

新的延遲時間設置方法

反電動勢法重在檢測反電動勢波形上升和下降部分的2個過零點,波形平頂部分對過零點檢測方法影響不大. 由于電機制造工藝等方面的影響,實際的無刷直流電機存在三相繞組并不完全對稱的情況,導致三相反電動勢之間存在差異, 相鄰過零點的間隔時間不完全相等, 過零點分布并不均勻.、

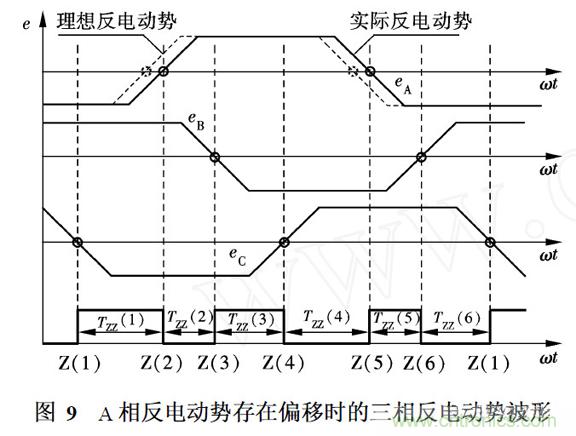

假設A 相反電動勢存在相位偏移, 波形上升和下降部分上的過零點滯后出現(xiàn),導致過零點在時間軸上分布不均勻. 如圖9所示, 虛線表示理想反電動勢,實線表示存在相位偏移的實際反電動勢,過零點的間隔時間TZZ (1) , TZZ ( 2)和TZZ ( 3)不相等. 每相反電動勢波形上升和下降部分的2個過零點相差180°電角度, 過零點間隔時間存在著周期性規(guī)律,如TZZ ( 1) =TZZ ( 4) , TZZ ( 2) = TZZ ( 5)和TZZ (3) = TZZ (6) .

采用傳統(tǒng)的延遲時間設置方法,某些換相點偏離理想換相點較大. 當某次換相嚴重滯后時,下次過零點容易被湮沒,導致電機失步,如圖10所示.

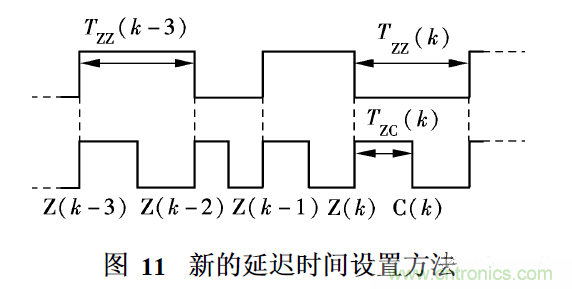

為使換相點位于相鄰2個過零點的中間位置,本文提出一種新的延遲時間設置方法. 如圖11所示,過零點的間隔時間TZZ ( k - 3)和TZZ ( k)相等,當檢測到第k次過零點時,從第k次過零點到第k次換相點的延遲時間tZC ( k)如下設置:

式中, TZZ ( k - 3)為第k - 3次過零點到第k - 2次過零點的時間.

當三相反電動勢波形的間隔時間長度不是理圖11 新的延遲時間設置方法想的120°電角度,過零點間隔時間不相等時,采用新的延遲時間設置方法可以使換相更為準確,換相點落在前后2個過零點的中間位置,過零點不容易被湮沒,電機運行不易失步,如圖10所示. 特別是在電機高速運行時,新方法提高了電機運行的可靠性,實驗很好地驗證了新方法的可行性和有效性.

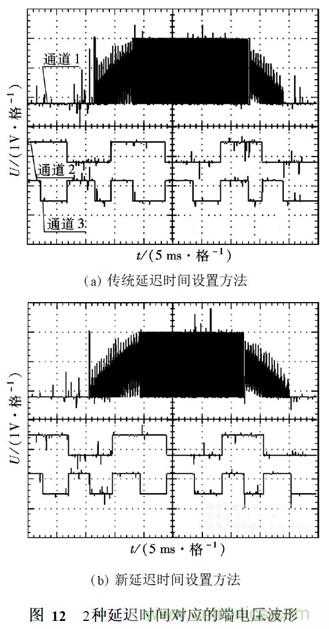

2種延遲時間設置方法對應的實測端電壓波形(通道1)如圖12所示,通道2和通道3為過零點檢測波形,通道2的上升沿和下降沿對應于過零點,而通道3的上升沿和下降沿分別對應過零點和換相點.

圖13為實測的三相端電壓波形(通道1~通道3) ,通道4的上升沿和下降沿分別對應過零點和換相點.

結(jié)論

1) 反電動勢法通過檢測端電壓獲得反電動勢過零點,設置延遲時間得到換相點. 本文采用軟件算法獲得過零點和換相點, 簡化了硬件電路, 適用于低成本應用.

2) 超前換相或滯后換相都會導致電機運行不平穩(wěn),端電壓兩側(cè)波形不對稱, 通過設置合理的延遲時間,可使電機在最佳換相位置換相.

3) 當反電動勢過零點分布均勻時, 可采用傳統(tǒng)的延遲時間設置方法,即將延遲時間設置為上次過零點到本次過零點時間的一半.

4) 當實際電機的反電動勢過零點分布不均勻,可使第k次過零點到第k次換相點的延遲時間等于第k - 3次過零點到第k - 2次過零點時間的一半,這一新的延遲時間設置方法,使換相點位于相鄰2個過零點的中間位置,實現(xiàn)了電機的準確換相. 實驗很好地驗證了該新方法的可行性和有效性.